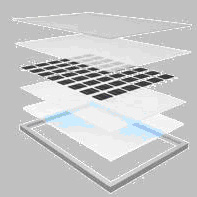

A napelemek kulcsfontosságú eleme a fényt elektromos árammá alakító cella, melynek különböző technológiáiról szól blogunk számos bejegyzése. Ahhoz, hogy a cellák minél hosszabb ideig végezhessék dolgukat, meg kell őket óvni a természet viszontagságaitól. Ezt a fényáteresztő előlap, a hátlap, illetve ezeknek a köztük lévő cellákkal történő „össze-laminálása” (összeragasztása) biztosítja. (A kémiai elnevezések esetleges magyar nyelvhelyességi hibáiért előre is elnézést kérünk.)

bejegyzése. Ahhoz, hogy a cellák minél hosszabb ideig végezhessék dolgukat, meg kell őket óvni a természet viszontagságaitól. Ezt a fényáteresztő előlap, a hátlap, illetve ezeknek a köztük lévő cellákkal történő „össze-laminálása” (összeragasztása) biztosítja. (A kémiai elnevezések esetleges magyar nyelvhelyességi hibáiért előre is elnézést kérünk.)

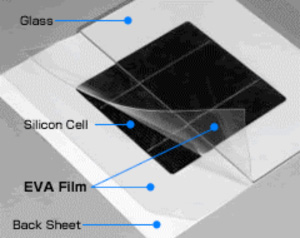

Az előlap speciális üveg (lásd korábbi blogbejegyzésünket erről itt). A vékonyrétegű napelemek hátlapja általában ugyancsak ilyen üveg, de a CIGS és CIS , illetve az aSi és mikromorf vékonyrétegű napelemeknél is terjedőben vannak a kristályos moduloknál használatoshoz hasonló műanyag hátlapok, melyek ekkor alumínium keretet is kapnak.

A hátlapok (backsheets) a tartósság szempontjából kulcsfontossággal bírnak. Ezek általában 3-4 rétegű összesen 150-500 mikrométer vastagságú szendvicslemezek. A szendvicslemezek döntő többsége alapvetően két alapanyagtípusból épül fel. Egyik a műanyag palackok alapanyaga a mindenki által jól ismert PET (polietilén-tereftalát), mely egy minden hátlapban megtalálható réteg, ez biztosítja a villamos szigetelést é s a szilárdságot. A másik egyelőre kihagyhatatlannak tűnő anyag egy fluoropolimer réteg, ami az UV állóságot és a hidrolízis (víz hatására történő bomlás) elleni ellenállást biztosítja ami mindamellett, hogy tartós anyag magas fokú tűzállósággal bír. Ez utóbbi réteg szinte egyeduralkodó terméke egészen mostanáig a DuPont által gyártott Tedlar márkanévre hallgató polivinil-fluoridja volt (PVF). A hatalmas PV piaci növekedést azonban nem tudta a DuPont gyártókapacítása azonnal lekövetni, így vegyipari versenytársainak hasonló termékeivel szemben kezd teret veszíteni, bár még ma is a hátlapok kb. fele ezt a jól bevált réteget kombinálja valamivel.

s a szilárdságot. A másik egyelőre kihagyhatatlannak tűnő anyag egy fluoropolimer réteg, ami az UV állóságot és a hidrolízis (víz hatására történő bomlás) elleni ellenállást biztosítja ami mindamellett, hogy tartós anyag magas fokú tűzállósággal bír. Ez utóbbi réteg szinte egyeduralkodó terméke egészen mostanáig a DuPont által gyártott Tedlar márkanévre hallgató polivinil-fluoridja volt (PVF). A hatalmas PV piaci növekedést azonban nem tudta a DuPont gyártókapacítása azonnal lekövetni, így vegyipari versenytársainak hasonló termékeivel szemben kezd teret veszíteni, bár még ma is a hátlapok kb. fele ezt a jól bevált réteget kombinálja valamivel.

A kristályos modulok hátlapjainak tipikus felépítése ma a PVF/PET/PVF szendvics, míg pl. a CIS és CIGS moduloknál kihagyhatatlan egy további réz, vagy alumínium réteg ami a vízpárával szembeni érzékenyebb technológiának biztosít még egy védővonalat. A sok fejlődési irány közül az egyik a hagyományos vonalat viszi tovább, azaz a Tedlarhoz (PVF) hasonló flouropolimer réteg fejlesztése és használata a szendvicsen belül (pl. Arkema által gyártott Kynar). Egy másik irány a fluoropolimerek kihagyását és helyettesítését helyezi középpontba pl. PE (polietilén), PA (polianalin) réteggel, vagy más saját fejlesztéssel (pl. Madico által gyártott Protekt réteg). Végül a jövőbe mutató még a piacképesség határán egyensúlyozó fejlesztések közé tartoznak a polikarbonátok (plexi) a Bayer fejlesztésében, vagy a BioSolar biopolimer hátlapja, mely ricinus magból készül.

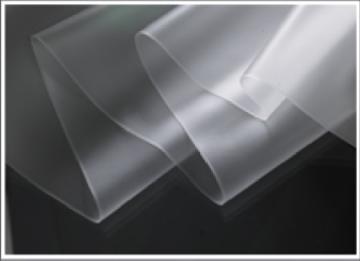

A napelemek mozgó alkatrész híján nem igazán tudnak elromlani. A legvalószínűbb meghibásodási lehetőség az a cellákat összekötő forrasztások, vagy a laminálás elfáradása lehet. A lamináló fóliák (encapsulation foils) a hátlapra és az előlapra kerülnek, így közrefogják a cellákat és összeköttetéseiket. A félkész modul így kerül a laminálógépbe, ahol magas hőfokon (60-150 °C) hoss zú percekig (akár fél órán át is) összepréselik, a laminálás így összeragasztja a különböző rétegeket.

zú percekig (akár fél órán át is) összepréselik, a laminálás így összeragasztja a különböző rétegeket.

A lamináló fóliák döntő többsége ugyancsak polimerekből épül fel, legfontosabb elvárás velük szemben, hogy kiíváló ragasztóhatásuk legyen, magas fényáteresztő képességgel rendelkezzenek, alacsony legyen az ún. UV cut-off szintjük (az ez alatti fényhullámokat már nem engedik át), külső behatások ellen (leginkább vízpára) hosszú ideig védjenek és természetesen tűzálló legyen.

Ahogy a hátlapoknál a fluoropolimerek és a PET, az üveg-műanyag modulok laminálófóliáinál az EVA (etilén vinyl acetát) az üveg-üveg moduloknál pedig a PVB (polivinyl butirál) a szinte egyeduralkodó anyag, bár EVA-t használnak néha aSi-nál is. Az EVA-n belül a normál, gyors és ultra-gyors kötésű verziók amik jelenleg a főbb választási lehetőségeket jelentik. Értelemszerűen minél gyorsabb a kötés annál gyorsabb a termelés, jobb a gépkihasználtság, alacsonyabb a gyártási költség, tehát a fő fejlődési irányok egyike a minél rövidebb kötési idő elérése.

Az üveg-üveg moduloknál főként használatos PVB a biztonsági üvegek piacáról került a PV iparba és annak érthetően jó tulajdonságai miatt állja meg itt is a helyét. Az fejlesztők folyamatosan keresik az új anyagokat, így viszonylag sok új jelölt van az EVA és a PVB kiszorítására, de még mindnek bizonyítania kell. Ilyen pl. a TPU (termoplasztik poliuretán), mely folytonos laminálást tesz lehetővé, bár ennek hatékony kihasználásához óriási kapacitás átállítására lenne szükség. A viszonylag drága inonomerekkel a teljesen automatizált rendszerek tudnak gyorsabban működni annak szilárd természete miatt, ráadásul a PVB-nél sokkal jobb vízállósági paraméterekkel is rendelkezik.

A legújabb irányt

A különböző termékek tulajdonságai közt a lényegi különbségek a szakítószilárdság, törésállóság, ragaszthatóság, vízállóság, elektromos feszültségállóság, fényáteresztés, rugalmasság, tartósság stb. lletve gyártási tulajdonságok, mint pl. méret, felhasználhatóság ideje, szállítási határidők, stb… között és természetesen az árak között vannak. A minőséget és élettartamot előtérbe helyező modulgyártók értelemszerűen áldoznak a fenti követelmények minél magasabb színvonalú teljesítésére, a költséget mindenek elé helyező gyártók pedig kevésbé. Jó példa erre, hogy a hátlap gyártók kínálatában megjelentek a kétrétegű hátlapok. August Krempel az egyik gyártó névadó tulajdonosa ugyanakkor megjegyezte, hogy bár van ilyen a kínálatában, ajánlani inkább 3 rétegűt ajánl. Nem tartja célszerűnek a teljes modulköltség 3-4%-át kitevő hátlapon való spórolást. Ezek szerint erre is van példa.

Mindezek számunkra a napelem modulok minőségében és árában csapódnak le. A hátlap és laminálófólia gyártók ügyfelei a napelem összeszerelő/gyártó cégek. Ma körülbelül 20 cég gyárt hátlapokat, összesen kb. 100 különböző típus elérhető. Ugyancsak kb. 20 cég gyárt kb. 50 különböző típusú lamináló anyagot. Ha ehhez hozzávesszük, hogy kb. 180 különböző típusú laminálógép elérhető a PV szektor számára akkor a néhány száz  modulgyártó egy-két ezer modultípusát csak ezen két alkotóelem alapján is szinte végtelen kombinációból állíthatja össze.

modulgyártó egy-két ezer modultípusát csak ezen két alkotóelem alapján is szinte végtelen kombinációból állíthatja össze.

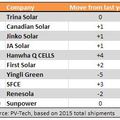

Érdekesség, hogy míg a legyártott modulok több, mint felét Kínában szerelik össze, addig a felhasznált alapanyagok gyártói közt szinte kizárólag nagy múltú európai, japán és amerikai vegyipari cégek vannak egy-egy kisebb kínai, taiwani kivételtől eltekintve. Ezen fejlett piacokra jóval nehezebb betörni, mint az éppen feltörekvőben lévő, magasabb arányú emberi munkát igénylő napelem gyártó/összeszerelő piacra a kínai cégeknek.

A modulgyártók általában bizalmas információként kezelik és adatlapjaikon nem szerepeltetik a felhasznált alapanyagok típusait. A felhasználó ha biztos akar lenni a dolgában és tényleg hosszú távra tervez, a legjobban akkor dönt, ha olyan megbízhatónak tartott gyártó modulját vásárolja meg akiről feltételezhető, hogy a fenti szinte végtelen számú alapanyag-kombinációból lelkiismeretes mérnökei megbízható napelemet raknak össze, mindezt persze nem elérhetetlen áron.

Utolsó kommentek